复合资料3D打印工艺的首要优势在于本钱低,周期短,能完结杂乱结构复合资料构建的快速制作。现在在航空航天、轿车和防卫等部分都在施行这种技能,以完结灵敏开发、不同批量出产和按需交给。

在根底3D打印热塑性资料参加纤维,以碳纤维为例,现在有两种碳纤维打印办法:短切碳纤维填充热塑性塑料和接连碳纤维增强资料。其间,切碎的碳纤维填充热塑性塑料是经过规范熔融堆积(FDM)或SLS打印机进行打印的,其首要组成资料是热塑性塑料(PLA,ABS或尼龙)与细微的短切碳纤维。

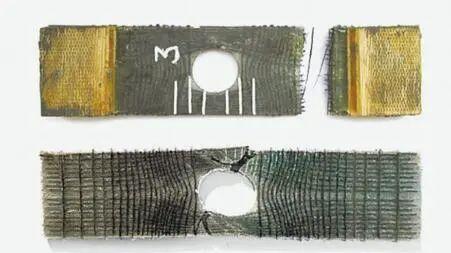

关于短碳纤维增强高分子,理论上纤维长度为0.2至0.4 mm,现在FDM和SLS打印的纤维长度在5至10μm。短碳纤维的参加,能够明显前进部件的力学强度,尤其是拉伸和曲折强度及模量;一同也前进了部件的尺度稳定性、以及表面光洁度和精度。可是,一些短纤维增强纤维经过使资料过度饱满来前进强度。这不只损害了零件的全体质量,而且还下降了表面质量和零件精度。

接连碳纤维制作是一种共同的打印工艺,其将接连的碳纤维束铺设到规范FDM热塑性基材中。接连碳纤维才是真实的增强复合资料强度的要害。运用3D打印复合资料部件代替传统的金属部件,其优势在于能够在分量的一小部分上完结类似的强度,所以从效益上来讲,这是一种经济有用的处理方案。

高功能接连纤维增强热塑性复合资料3D打印技能是以接连纤维增强热塑性高分子资料,完结高功能复合资料零件直接3D打印,选用接连纤维与热塑性高分子资料为原资料,运用同步复合浸渍-熔融堆积的3D打印工艺完结复合资料制备与成形的一体化制作。运用这种办法的打印机在打印时,经过FFF挤出的热塑性塑料内的第二个打印喷嘴铺设接连的高强度纤维(例如碳纤维,玻璃纤维或凯夫拉)。然后使得增强纤维构成印刷零件的“骨干”,发生巩固、巩固和经用的作用。

现在商场上已开宣告多款接连纤维增强复合资料3D打印机,并树立了3D打印复合资料体系(碳纤维、芳纶纤维增强聚乳酸、尼龙、聚酰亚胺等)。所制备的碳纤维增强PA复合资料纤维体积含量到达42%时,抗弯强度到达560MPa,抗弯模量到达62GPa,是传统PLA零件的9倍左右。

现在3D打印机的类型和打印技能也开宣告很多种,除了熔融堆积(FDM)工艺,也称为FFF(熔融线材制作)之外,还有其他类型。其间包含:CFF(接连线材制作);ADAM(原子分散增材制作);SLS/SLM(选择性激光烧结/选择性激光熔化);DLP(直接光处理);SLA(光固化立体造型)和粘结剂喷发等。

当今,增材制作范畴现已呈爆发式开展,传统的制作技能如注塑法能够以较低的本钱很多制作聚合物产品,而增材制作技能则能够以更快、更灵敏以及更低本钱的办法进行出产。而且,跟着技能的开展,3D打印正逐渐走向量产化。

这家俄罗斯公司起源于俄罗斯航天局的一个宇宙飞船制作项目,由四位国际航空航天范畴顶尖的复合材科学家于“俄罗斯硅谷”——斯科尔科沃立异中心联合创建。草创团队经过不断的探究与研讨,成功地攻关了接连纤维3D打印这一国际性的技能难题,并开宣告了共同的CFC复合纤维共挤技能,且顺畅向商场推出了桌面级和工业级的接连纤维3D打印设备。

与CFF不同,其预浸料具有一个输入和一个输出,CFC运用两个输入和一个输出。一个输入专用于增强纤维,另一个输入用于热塑性塑料。干纤维被送入体系中,并在其间浸入液态的热固性树脂。在印刷过程中,热固性资料与传统的热塑性长丝固化并一同挤出。然后,渗透到增强纤维中的热固性基体与长丝粘合。

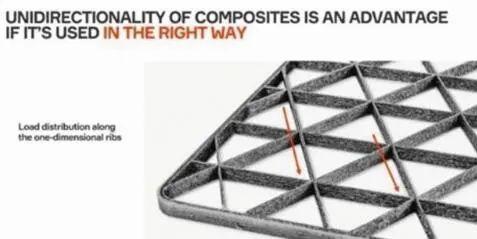

成果,不只很少有机会在预浸猜中引进气泡或空地,而且还开辟了CFC能够运用的多种热塑性塑料(到现在为止,PETG,ABS,PC,PLA和PA)。还能够在CFC中操控堆积速率,以生成风趣的结构和特性,这些特性和特性是传统复合资料制作所无法完结的,例如晶格形状。在传统情况下,将一根碳丝束穿过另一束碳丝束时,该区域的厚度将添加一倍。运用CFC,能够削减挤出的热塑性塑料,一同依然堆积碳纤维,然后削减该区域的塑料量。

反过来,这添加了所谓的“纤维体积比”,相关于复合资料的总体积而言,存在的纤维增强量。较高的纤维体积比一般意味着改进的机械功能。因而,由于这些碳纤维以3D打印的晶格结构犬牙交织,因而纤维体积比和强度均添加。

在航空航天范畴,工程师寻求的纤维体积比率最高为60%左右。可是,运用其他碳纤维3D打印技能时,该比率挨近30%至40%。没有晶格结构,CFC能够到达约45%,在碳纤维堆叠的点上,该比率添加了一倍,即比传统复合资料更强。

在织造碳纤维中,多层单向纤维交织交织以模仿各向同性,终究以献身剩余资料为价值供给全向强度。可是,运用CFC时,仅在必要时能够添加资料和强度。因而,这家公司着重碳纤维的各向异性是一种长处,而不是一种缺点,这项目技能被命名为“ Anisoprint”。

Anisoprint现已推出了其出产规模的CFC体系。该体系具有600 mm x 420 mm x 300 mm的构建体积,该体系具有可打印PEEK和PEI的加热构建室,而且能够进行主动化校准和其他出产质量功用。凭借四个可交换的打印头,除碳纤维外,它还将能够结合不同的复合资料。该体系还将装备用于优化晶格结构打印的软件。

美国草创公司AREVO最近的开展势头迅猛。2020年6月初,AREVO宣告,他们现已开端建造一个国际上最大的高速接连碳纤维增强聚合物复合资料增材制作工厂,以制作即服务的形式来运营,规模化快速出产定制产品。接连碳纤维增强聚合物复合资料的强度分量比是钢的60倍以上,可用于专业级自行车、一级方程式赛车和最新一代战斗机等产品。

AREVO乃至宣称,“在碳纤维自行车车架范畴,跟着3D打印技能的前进,本钱结构将发生改动;三年后,我国工厂碳纤维自行车车架的手艺制作将被筛选!”

Arevo公司运用其专利软件算法、碳纤维资料和机器人3D打印技能,完结复合资料部件出产的制作即服务。相关人员表明:“咱们的体系彻底省去了手艺劳动和烘箱固化的过程,经过咱们的软件和全主动机器人3D打印机,咱们能够快速制作碳纤维制品。”

传统的复合资料自行车车架,需求18个月的时刻来规划和投入出产;但接连纤维3D打印技能能够将时刻缩减到几周。车架制作商经过打样试错,树立超越20次的规划迭代。当他们确认一个规划时,就手艺制作一个原型车,骑上去,然后改动规划;如此重复。工厂制作的复合资料车架是由27到30个不同的零件手艺制作而成,最终粘合在一同。而Arevo的体系,一切的规划作业,包含剖析和优化,都能够经过软件来完结的,大大下降研制本钱;一同3D打印一个全体单一部件,接连纤维智能放置在车架内,供给史无前例的结构完整性和稳定性。

Arevo还在研讨其他一些运用,包含自行车和滑板车的车轮。用于运送包裹的商用无人机制作商对复合资料的轻量化很感兴趣,还有网球拍和溜冰鞋(用于衔接金属叶片和靴子的结构)在内的运动设备制作商。航空航天、修建和轿车范畴等其他战略运用也在开发中。

此外,2021年1月,致力于将复合资料3D打印自行车和电动自行车商业化的公司,现已出货了第一辆自行车。这是一个重要的里程碑,由于它是第一批投放商场的接连纤维增强复合资料3D打印消费产品之一。

美国南卡罗来纳大学航空航天立异与研讨中心的研讨人员与TIGHITCO和英格索机床公司协作,开发了用于高度专业化和要求严苛产品的接连纤维增强3D打印技能。该技能是一种熔融长丝制作(FFF)办法,团队已开宣告了热塑性复合长丝和机器人3D打印体系。体系将由英格索出产,运用装备有接连纤维堆积结尾履行器以及西门子操控体系的工业机器人渠道,供给七个自由度。团队开发技能的主旨是,不期望用大型打印头打印需求很多后处理的大型图画,而是仅需最少后处理的打印。

团队以为该技能十分合适三种运用。首先是航空运用中的小批量制作,例如每架无人机或小型航空器仅需求一个特定高强度组件的运用,使得模具或芯轴难以本钱合算。其次是高度杂乱的结构,比方加强网格,运用其他制作办法无法发生所需的强度质量比和刚度质量比。第三种是套印,这是一种在打印过程中刺进组件并由此彻底嵌入打印零件中的技能,能够完结零件整合。

套印的比方包含在螺纹嵌入圈周围打印,而不是经过打印后处理来添加它;或许在打印零件中嵌入RFID芯片或电子传感器。主动丝束铺放(AFP)的机身仅具有最小程度的集成,许多较小的部件用螺栓固定。而这项技能的亮点在于,假如运用热塑性塑料制作复合资料零件,每次便是经过套印从头熔化以添加新部件。消除铆钉、紧固件和粘接剂能够明显改进这些航空结构。

接连复合资料公司是接连纤维增强3D打印的前驱,2012年获得了全球最早的工艺专利——CF3D。公司估计有一天该技能将用于按需打印整架飞行器结构——无论是10件仍是10000件,由于它具有充沛的经济性。CF3D运用快速固化热固性树脂(尽管也适用于热塑性塑料),将增强纤维浸渍在打印头内,并在资料堆积后当即固化复合资料。热固性资料使该工艺能够在自由空间中履行高速打印。运用CF3D技能的纤维体积可到达50-60%,而公司正在以多种方法持续推动该工艺。最近的一个重要开展包含愈加主动化的东西途径生成;主动化的东西替换,可在同一部件上完结高分辨率单通道和高堆积多通道打印;前进的机器人准确性和精度;开发具有更高力学功能的资料。

意大利复合资料公司的接连纤维制作(CFM)工艺与CF3D类似,也现已到达前期选用和开发阶段(技能老练度等级5)。CFM技能旨在处理运用热固性树脂进行3D打印的应战,并已成功地用环氧树脂、丙烯酸和乙烯基酯打印接连玻璃纤维增强复合资料。紫外线(UV)是moi印刷技能的首要固化工艺,但该工艺也适用于其他固化和后固化机制——这是碳纤维运用所必需的,由于碳的不透明性和黑色搅扰紫外线固化。

3D打印碳纤维增强高分子,尤其是接连碳纤维增强热塑性高分子,在轻量化、高功能的杂乱结构部件的低本钱、高效率制作有巨大潜力。接连纤维3D打印技能正在跟着3D打印机的立异而敏捷兴起,它即能够用于大批量出产复合资料零件,也能够打印特别有应战性的特征,比方高度杂乱的几许形状或许需求极端精细制作的关重特性。能够预见,跟着该技能的老练和大规模推广运用,将进一步促进航空制作业探究以3D打印方法批量出产无人机、杂乱航空结构以及制作工装,敞开航空复合资料开展的新浪潮。

从技能上来说,关于短碳纤维增强高分子,FDM和SLS有老练的原资料和技能,下一步的要害是提高打印的精度和部件全体的力学功能。关于接连纤维3D打印技能还存在两个首要问题:一是纤维含量低,且打印层之间的分层可能性高;二是缺少规范化的接连东西途径生成商业软件。下一步的要害是结合机器人等主动化辅佐设备,开发合适于接连纤维的制作渠道,完结多维度的纤维取向的根底上,充沛发挥3D打印的优势,经过立异的规划完结功能和本钱的最优化。

全体上,往后3D打印碳纤维增强资料的大批量运用,要害在于资料技能、加工技能、加工速度和质量、本钱操控四个方面的立异和开展。未来,跟着这些问题的处理,该技能依托灵敏敞开、高速高效、低本钱且出产彻底主动化等优势,必将会与传统复合资料制作技能发生竞赛。

易倍体育emc

易倍体育emc

易倍体育emc 关于我们

关于我们 新闻中心

新闻中心 产品中心

产品中心 联系我们

联系我们 网站地图

网站地图 湘公网安备 43010302000744号

湘公网安备 43010302000744号